Rola systemów kontrolno-pomiarowych w nowoczesnej automatyzacji produkcji

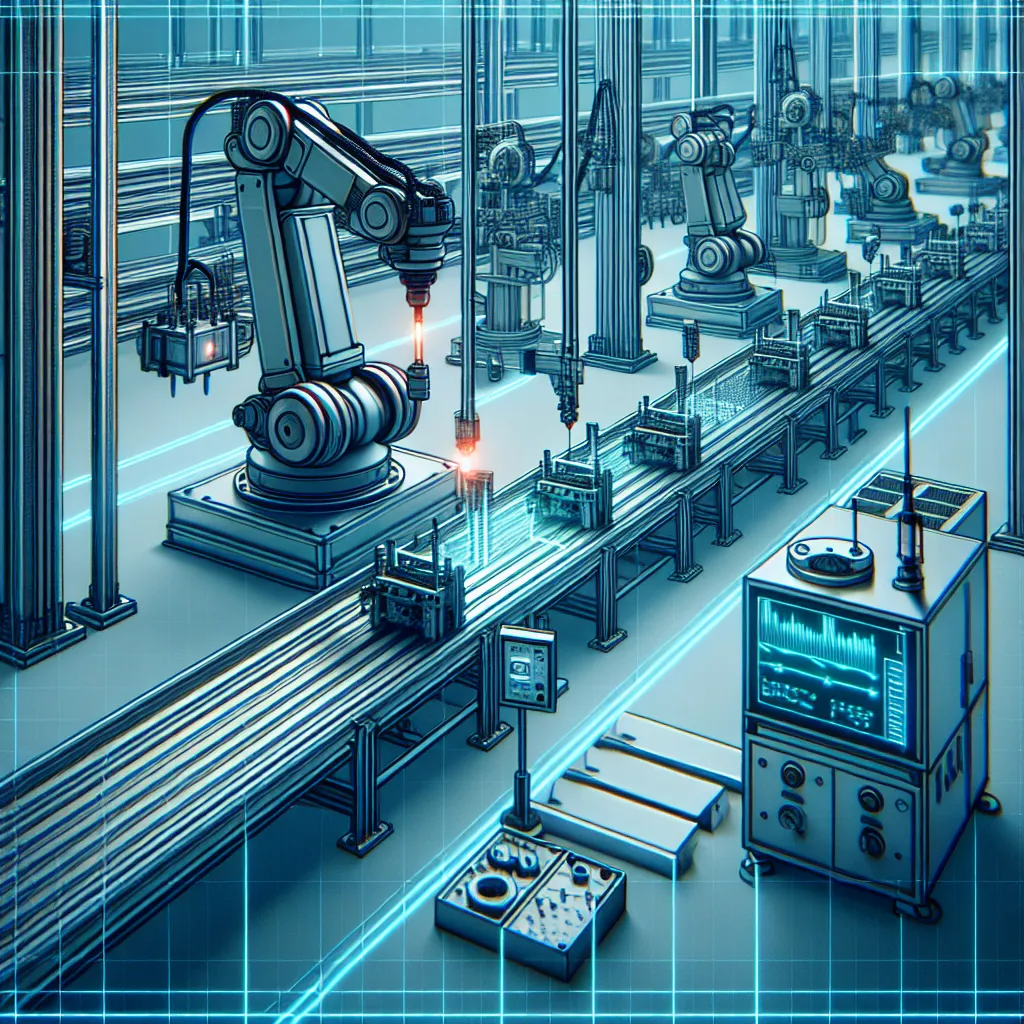

Współczesna automatyzacja produkcji nie może funkcjonować bez precyzyjnych i zaawansowanych technologicznie systemów kontrolno-pomiarowych. Rola systemów kontrolno-pomiarowych w nowoczesnej automatyzacji produkcji jest kluczowa – to właśnie dzięki nim możliwe jest ciągłe monitorowanie i optymalizacja procesów przemysłowych, co przekłada się na zwiększenie efektywności, jakości oraz bezpieczeństwa w zakładach produkcyjnych. Systemy te, bazujące na czujnikach, przetwornikach oraz urządzeniach pomiarowych, dostarczają w czasie rzeczywistym danych niezbędnych do automatycznego sterowania liniami produkcyjnymi, zapewniając stabilność parametrów procesów technologicznych.

W automatyzowanej produkcji systemy kontrolno-pomiarowe służą do bieżącej kontroli takich wartości jak temperatura, ciśnienie, przepływ, wilgotność czy pozycjonowanie elementów. Ich zastosowanie umożliwia wykrywanie odchyleń od ustalonych norm, co pozwala na natychmiastową reakcję systemu sterowania. Dzięki integracji z zaawansowanymi układami automatyki, takimi jak sterowniki PLC czy systemy SCADA, możliwa jest nie tylko kontrola, ale również analiza i predykcja zachowań maszyn oraz optymalizacja całego cyklu produkcyjnego. To sprawia, że systemy kontrolno-pomiarowe stanowią fundament koncepcji Przemysłu 4.0 i inteligentnej produkcji.

W erze digitalizacji i rosnących wymagań jakościowych, zastosowanie systemów kontrolno-pomiarowych w automatyzacji produkcji staje się nie tylko standardem, ale również koniecznością dla firm dążących do utrzymania konkurencyjności. Precyzyjne dane pomiarowe umożliwiają tworzenie statystyk, analiz wydajności oraz szybką identyfikację awarii i ich przyczyn. Efektem jest redukcja kosztów operacyjnych, ograniczenie liczby błędów oraz zwiększenie niezawodności i elastyczności produkcji. Systemy te są nieocenionym narzędziem wspierającym ciągłe doskonalenie procesów oraz realizację strategii zrównoważonego rozwoju w przemyśle.

Integracja technologii pomiarowych z linią produkcyjną

Integracja technologii pomiarowych z linią produkcyjną stanowi kluczowy element nowoczesnych systemów kontrolno-pomiarowych w automatyzacji produkcji. Dzięki niej możliwe jest bieżące monitorowanie parametrów procesów technologicznych, co przekłada się na wyższą jakość produktów, optymalizację kosztów oraz zwiększenie efektywności całego ciągu produkcyjnego. Technologie pomiarowe, takie jak czujniki laserowe, systemy wizyjne, kamery termowizyjne czy sensory siły i momentu, stają się integralną częścią maszyn i urządzeń produkcyjnych, umożliwiając ciągłą kontrolę jakości bez konieczności zatrzymywania procesu produkcyjnego.

W praktyce, systemy pomiarowe mogą być zintegrowane z linią produkcyjną na różnych etapach – od kontroli surowców, przez monitorowanie procesów obróbki, po końcową kontrolę produktu. Automatyczne systemy pomiarowe są często powiązane z programowalnymi sterownikami PLC oraz systemami SCADA, co pozwala na natychmiastową reakcję w przypadku wykrycia nieprawidłowości. Takie podejście minimalizuje ryzyko wyprodukowania wadliwych serii, zmniejsza ilość odpadów technologicznych i zwiększa powtarzalność procesów.

Jednym z najważniejszych czynników przy integrowaniu systemów pomiarowych z linią produkcyjną jest zapewnienie ich kompatybilności zarówno pod względem mechanicznym, jak i informatycznym. Niezbędna jest synchronizacja zbierania danych z cyklem pracy maszyn oraz implementacja odpowiednich protokołów komunikacyjnych, takich jak Profibus, Modbus czy EtherCAT. Dzięki zastosowaniu technologii Przemysłu 4.0 możliwe jest także wykorzystanie chmury obliczeniowej do analizy danych pomiarowych w czasie rzeczywistym, co umożliwia podejmowanie trafnych decyzji produkcyjnych opartych na analizie Big Data.

Integracja systemów pomiarowych z linią produkcyjną przynosi również korzyści w zakresie utrzymania ruchu predykcyjnego. Monitorowanie stanu komponentów maszyn w czasie rzeczywistym pozwala na wczesne wykrycie zużycia czy uszkodzeń, co zapobiega nieplanowanym przestojom i kosztownym awariom. Tym samym, zintegrowane technologie pomiarowe stają się fundamentem inteligentnej automatyzacji przemysłowej, wspierając rozwój elastycznych i zoptymalizowanych systemów produkcyjnych.

Korzyści płynące z zastosowania systemów kontrolnych w przemyśle

Współczesna automatyzacja produkcji nie byłaby możliwa bez zastosowania zaawansowanych systemów kontrolno-pomiarowych, które odgrywają kluczową rolę w monitorowaniu i zarządzaniu procesami przemysłowymi. Jedną z największych korzyści wynikających z implementacji systemów kontrolnych w przemyśle jest znaczące zwiększenie efektywności operacyjnej. Dzięki precyzyjnym pomiarom parametrów technologicznych – takich jak ciśnienie, temperatura, przepływ, poziom czy wilgotność – przedsiębiorstwa są w stanie wykonywać dokładne analizy i optymalizować procesy produkcyjne w czasie rzeczywistym.

Dodatkową zaletą stosowania systemów pomiarowych w automatyzacji produkcji jest poprawa jakości wytwarzanych produktów. Systemy te umożliwiają wykrywanie odchyleń od parametrów zadanych, co pozwala na szybkie reagowanie na potencjalne błędy i zapobiega powstawaniu wadliwych wyrobów. W efekcie redukowane są straty materiałowe i zwiększa się wydajność linii produkcyjnych, co przekłada się na obniżenie kosztów operacyjnych i poprawę konkurencyjności zakładu.

Niezwykle istotnym aspektem jest również poprawa bezpieczeństwa pracy. Nowoczesne systemy kontrolno-pomiarowe pozwalają na bieżące monitorowanie stanu technicznego maszyn i urządzeń, a także na wykrywanie potencjalnych zagrożeń, takich jak przegrzanie, przeciążenie czy awarie mechaniczne. Automatyczne systemy alarmowe oraz mechanizmy interwencji umożliwiają natychmiastowe podejmowanie działań naprawczych, co znacząco zmniejsza ryzyko wypadków i przestojów produkcyjnych.

Wdrożenie systemów kontrolnych i pomiarowych w środowisku produkcyjnym wspiera także ideę Przemysłu 4.0, integrując technologie informatyczne z automatyką przemysłową. Umożliwia to pełną digitalizację procesów, analizę danych w czasie rzeczywistym oraz predykcyjną konserwację maszyn, co w dłuższej perspektywie wpływa na wzrost innowacyjności i elastyczności zakładów produkcyjnych. Systemy te stają się nieodłącznym elementem nowoczesnych strategii zarządzania produkcją, wspierając rozwój inteligentnych fabryk i zwiększając ich odporność na zmienne warunki rynkowe.